1.設計

盤の製作仕様書と製造図面を作成するプロセス

顧客の仕様書から製作仕様書を作成し、立案設計に基づいて、

2.板金

設計図、仕様書のデータを元に、盤の筐体を製作するプロセス

具体的には、設計図、仕様書のデータから板金を型抜きし、型抜きされた部材を曲げ、溶接し、表面処理(外部委託)の後に、配線部材の取付け段階の前まで組み上げ筐体を製作します。

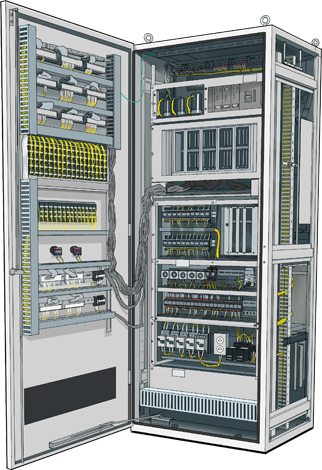

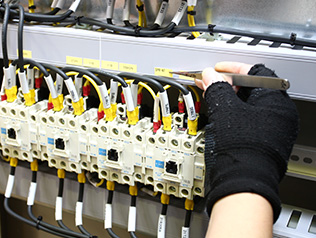

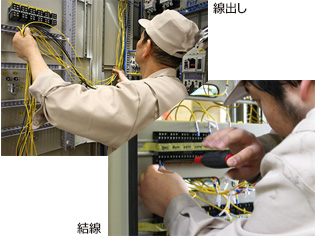

3.装置

盤の筐体に、必要な器具・部材を取付け、配線をするプロセス

具体的には、生産設計の製造情報データを活用し、電線測長・加工、器具デバイス作成を、器具付け・配線前段取り工程と並行して作業し、 一気に配線作業を行い、盤を完成させます。

4.試験・出荷

出来上がった盤が設計・仕様通りに組み上がっているか試験し、

具体的には、設計図、仕様書の通りに組み上がっているか、正常に動作するかを実際に通電し試験します。更に顧客・客先による品質点検を行ない、試験成績書を作成し、合格証を盤に貼付け、出荷のための準備を行ない、納入先に向けて出荷します。

5.現地調査・改造・調整

納入・設置された後の現地での調整作業や、アフターメンテナンス、

具体的には、製鉄所等の現地にて、納入・設置された製品、また既に設置され稼働している設備、もしくは増設の際の、調査・改造・運転調整作業を行います。 当社では、設計・製造・試験、それぞれの工程が盤設置後のアフターサービス・メンテナンスまで、一貫して対応しております。